一、项目概况

热电生产中心的厂自用电量占总发电量的9.25%,按年发电量15.16亿度(2009年度)统计,自用电量达1.4亿度。锅炉装置现有12台排粉机,配套电机6kV、220kW。2009年,锅炉制粉年总电量为2686.1281万KWh,占厂自用电总量的19.19%;而12台排粉机用电量约805.83843万KWh,占厂自用电总量的5.76%,排粉机是热电生产中心的一个用电大户,先对2台排粉机进行永磁调速节能改造,成功后推广至其余10台排粉机和其他高压电动机,其耗电量的节约有着示范推广意义。

锅炉正常运行时,排粉机经常需要根据锅炉负荷的变化调节给粉风量。目前排粉机是通过调节入口导向门挡板的开度(一般开度为30%),即通过改变风道阻力的方式来调节风量,该调节方式极不经济,大量电能消耗在风门的节流阻力上。若采用改变风机转速的调节方式,降低风压以减小风量,此时风机效率仍然在高效点运行,可达到节约电能又不影响锅炉运行负荷的目的。

鉴于现场老设备改造、场地有限等原因,本次拟采用永磁调速方式对排粉机进行调速改造。排粉机进行永磁调速改造后,排粉机电机与风机之间无直接固定联结,能够有效隔离电机与负载间的振动,延长电机轴承的使用寿命;采用永磁调速改造后,电机启动电流小,相当于电机空载启动,可以有效的降低启动电流对电机的冲击。

改造方案:对2台排粉机进行永磁调速改造,一年估计节能约 11.34万元。

二、项目方案

鉴于排粉机电机实际运行功率较低(约150KW左右),本方案只对排粉机进行永磁调速改造。

1、项目设计要求

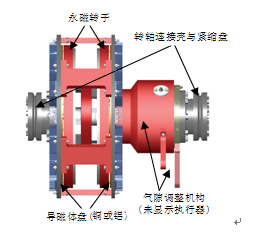

1.1永磁调速装置选用空冷型结构,其主要由四个部件组成:

永磁转子:镶有永磁体(强力稀土磁铁)的铝盘,与负载轴连接;

导磁转子:导磁体盘(铜或铝), 与电机轴连接;

气隙执行机构:调整磁盘与导磁盘之间气隙的机构;

转轴连接壳与紧缩盘:以专利紧缩盘装置与电机及负载轴连结。

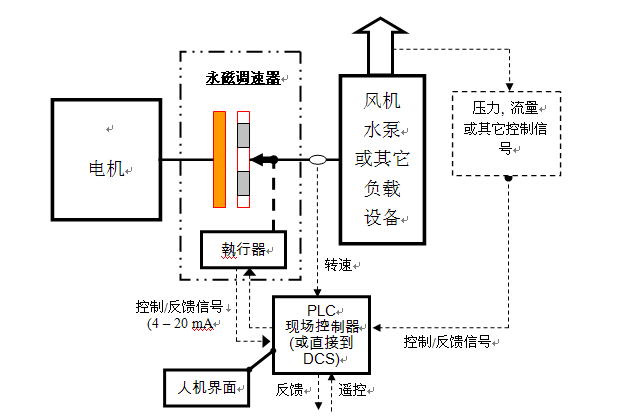

1.2永磁调速装置要求气隙/转速可靠,并可根据用户要求实现自动调速,要求装置高效节能。可通过逻辑控制器PLC将检测量通过PID调节,变成4~20mA信号驱动角度执行机构,推动永磁调速装置的气隙调节动作,实现调速功能。

1.3永磁调速装置整个控制系统应为全自动,直接由锅炉的DCS系统进行远程操控。当自动系统故障时,可锅炉DCS远操或就地执行器手动调节气隙。

1.4永磁调速装置噪音应在距离装置

2、主要设备

2套与排粉机电动机配套的永磁调速装置。

3、主要技术方案

根据有关技术调研并结合我中心目前生产实际情况,确定选用效率高,节能的永磁调速装置。示意图如下所示:

永磁调速装置安装在排粉机电机与排粉机之间。

4、项目投资

4.1、设备材料清册

|

序号 |

名称 |

规 格 型 号 |

单位数量 |

估计费用(万元) |

|

1 |

永磁调速装置 |

配套电机轴功率为220kW |

2套 |

44 |

|

2 |

热工卡件 |

|

|

3.5 |

|

3 |

控制电缆 |

|

|

0.5 |

|

合计 |

48万 |

|||

4.2、项目投资汇总表(万元)

|

项目总投资 |

安装 |

土建 |

设备材料(含税) |

|

58 |

6 |

4 |

48 |

5、效益测算和环保评估

5.1、2台排粉机电机进行永磁调速改造后直接经济效益

以2009年全排粉机用电量8058384.3KWh为依据(热电中心一般运行5台炉),按照一般17%的节能效果计算,电机进行永磁调速改造后,提高设备运行效率,每年可节能:

8058384.3×17%×0.414=567149元

一台排粉机年节能:567149÷10=56714.9元=5.67149万元

两台排粉机年节能:5.67149×2=11.34万元

投资回收期:58/11.34=5.11年,约62个月。

5.2、环境保护评估

保证设备的安全运行,无对环境不利的因素。